Инжиниринг оптимизация процессов

Компании постоянно ищут способы производить больше, быстрее, дешевле и качественнее. Именно здесь на сцену выходит оптимизация процессов через инжиниринг — систематический подход к анализу, перепроектированию и улучшению всех аспектов работы организации.

Это не просто "выжимание соков" из сотрудников, а стратегическая трансформация, которая позволяет компаниям раскрыть свой скрытый потенциал, устранить потери и создать больше ценности для своих клиентов.

Что такое оптимизация процессов в инжиниринге

Оптимизация процессов — это применение инженерных принципов, методологий и инструментов для анализа, улучшения и стандартизации бизнес-процессов. Цель состоит в том, чтобы сделать их более эффективными, результативными, гибкими и экономичными.

Инженеры по процессам (или промышленные инженеры) не просто автоматизируют существующие "узкие места". Они глубоко анализируют, почему процесс работает так, как он работает, выявляют источники потерь (время, материалы, усилия, дефекты), а затем перепроектируют его для достижения оптимальной производительности.

Основные методологии, используемые инженерами

- Lean (Бережливое производство): Фокусируется на выявлении и устранении всех видов потерь (Muda).

- Six Sigma (Шесть Сигм): Направлена на снижение вариативности и дефектов в процессах.

- Теория ограничений (Theory of Constraints, TOC): Определяет и управляет основным "узким местом", которое ограничивает производительность системы.

- Автоматизация: Использование технологий для выполнения рутинных или сложных задач.

Как инжиниринг оптимизирует процессы

Процесс оптимизации обычно включает следующие шаги:

- Определение и картирование (Define & Map): Подробное документирование текущего состояния процесса ("Как есть"). Используются карты потоков создания ценности (Value Stream Map), блок-схемы.

- Анализ и измерение (Analyze & Measure): Количественная оценка производительности, выявление корневых причин проблем, анализ данных о времени цикла, затратах, дефектах.

- Проектирование и перепроектирование (Design & Redesign): Разработка нового, улучшенного процесса ("Как должно быть"). Внедрение новых технологий, изменение последовательности операций, стандартизация.

- Внедрение и мониторинг (Implement & Monitor): Реализация изменений, обучение персонала, установление ключевых показателей эффективности (KPI) для непрерывного отслеживания результатов.

Кейсы и решения: Процессная оптимизация в действии

Кейс 1: Производство Автомобильная сборка

Проблема: Длительный цикл сборки, высокие затраты на незавершенное производство, частые дефекты.

Инженерное решение:

- Lean-принципы: Внедрение принципов "точно в срок" (Just-In-Time) для сокращения запасов и "pull-систем", где производство инициируется фактическим спросом.

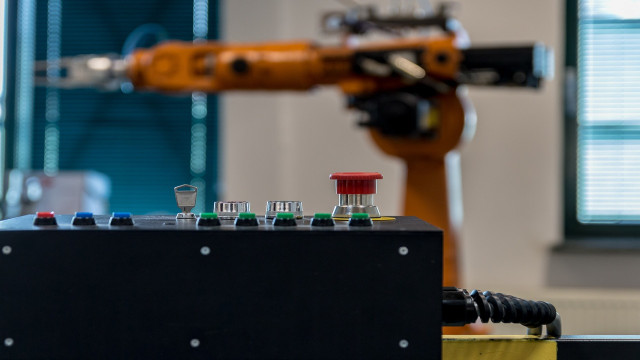

- Автоматизация: Установка коллаборативных роботов (коботов) для выполнения повторяющихся задач, улучшение эргономики рабочих мест.

- Оптимизация компоновки: Перепроектирование сборочной линии для устранения лишних перемещений и сокращения времени цикла.

- Шесть Сигм: Анализ причин дефектов и внедрение строгих процедур контроля качества.

Результат: Сокращение времени производства на 30%, снижение дефектности на 50%, значительное сокращение затрат на хранение.

Кейс 2: Логистика и складское хозяйство

Проблема: Медленная комплектация заказов, большое количество ошибок при отборе товаров, неэффективное использование складских площадей.

Инженерное решение:

- Оптимизация маршрутов отбора: Использование алгоритмов для построения наиболее эффективных маршрутов для сборщиков заказов.

- Автоматизированные системы хранения и извлечения (AS/RS): Внедрение роботизированных систем для перемещения товаров.

- Слоттинг (Slotting): Перераспределение товаров на складе в зависимости от их популярности и частоты отбора.

- Системы управления складом (WMS): Внедрение или оптимизация программного обеспечения для контроля всех складских операций.

Результат: Увеличение скорости комплектации заказов на 40%, снижение ошибок на 70%, оптимизация использования пространства на 20%.

Кейс 3: Здравоохранение Отделение неотложной помощи в больнице

Проблема: Длительное ожидание пациентов, перегрузка персонала, неэффективный процесс госпитализации/выписки.

Инженерное решение:

- Картирование пути пациента: Анализ каждого шага от поступления до выписки.

- Lean в здравоохранении: Устранение "времени простоя" пациентов и персонала.

- Моделирование и симуляция: Использование компьютерных моделей для оптимизации расписания врачей, медсестер, использования кабинетов.

- Цифровизация процессов: Внедрение электронных систем отслеживания пациентов и управления очередями.

Результат: Сокращение времени ожидания в приемном покое на 25%, повышение пропускной способности, снижение стресса у персонала.

Кейс 4: Сфера услуг Центр обработки вызовов

Проблема: Долгое время обработки вызова, низкий процент разрешения проблем при первом контакте, высокая текучесть кадров.

Инженерное решение:

- Оптимизация сценариев разговоров (скриптов): Стандартизация ответов на часто задаваемые вопросы.

- Внедрение систем управления знаниями: Обеспечение быстрого доступа операторов к необходимой информации.

- Автоматизация рутинных задач: Использование чат-ботов с ИИ для обработки простых запросов, маршрутизация звонков на основе их сложности.

- Анализ голосовой аналитики: Выявление повторяющихся проблем и зон для улучшения.

Результат: Сокращение среднего времени обработки вызова на 15%, повышение уровня удовлетворенности клиентов, снижение нагрузки на операторов.

Современные технологии, такие как Интернет вещей (IoT), большие данные (Big Data), искусственный интеллект (ИИ) и цифровые двойники, дают промышленному инжинирингу новые мощные инструменты.

Они позволяют не только выявлять и устранять проблемы, но и прогнозировать их, оптимизировать процессы в реальном времени и создавать полностью саморегулирующиеся системы.

Оптимизация процессов через инжиниринг — это не разовая акция, а философия непрерывного совершенствования. Это стратегический подход, который позволяет компаниям любой отрасли не просто "чинить" проблемы, но и фундаментально перестраивать свою деятельность, чтобы стать более эффективными, гибкими, прибыльными и ориентированными на клиента.

В эпоху стремительных перемен именно способность к глубокой и системной оптимизации определяет лидера рынка.